パックロッド論③ 理想の印籠芯(フェルール)とは。各社各様の技術を紹介

マルチピースロッドの継ぎ方はいくつかありますが、特に自作でマルチピース化する場合は印籠継が主役になるでしょう。その際に必要となる印籠芯(フェルール)は、実はロッド本体以上に求められる要素が多くなります。

当記事では、フェルールの理想的設計はどんなものかを掘り下げていきます。各ロッドメーカーの技術を、発表資料や特許資料に私の経験を加えながら解説していきましょう。

※例によって素人ビルダーの眉唾論です。話半分でご覧いただければ幸いです。またお気づきの点が御座いましたらぜひご指摘ください。

※特許資料をいくつか引用していますが、未請求(=特許になってない)のものもあります。なので現時点で必ずしもそのメーカー専用の技術とは限りません。ただ未請求のままであっても、他者が勝手に自分たちの権利にはできないようにはなっています。

フェルールに求められる要素とは

フェルールは限られた径、限られた長さの中でであらゆるタスクをこなさなくてはなりません。どういった要素が求められているかをまとめてみましょう。

1.ブランクの内径の中でブランクと同等以上の張りを出す

当然ながら、フェルールはブランクの内径に合わせて製作されます。ロッドの張りにとって、径の太さは想像以上に大きな影響があります。(語弊を恐れずに言えば、なんと径の4乗に比例します。) フェルールはわずかな径においてブランク本体と同等以上の張りを出す必要があります。

2.かつブランクと同程度に曲がる

1で張りを求めると書きましたが、一方できちんと曲がってくれる必要もあります。フェルールだけが曲がらなければアクションは歪になりますし、ブランク本体に負荷が集中して破損リスクが出てきます。ブランク本体と同程度に良く曲がり、良く粘るものでないといけません。

3.曲げ剛性・捻れ剛性を持ちつつ軽く

ワンピースロッドに比べ、フェルール自体の重さはもちろん、ブランク本体にも補強が入るので当然重量は増します。しかもリールシートなどと違い、継ぎ目はロッドの穂先寄りにあるため、重力増による影響が大きくなります。それを抑えるためなるべく軽量でなくてはなりませんが、当然破損してもいけません。使用時にかかる曲がりの負荷、捻れの負荷に対してはブランク本体よりむしろ高いくらいの強度を有しながら、軽くなければいけない。相反する要素を、ブランク本体以上に求められるのがフェルールなのです。

4.抜けにくく、ズレにくく、でも固着しにくく

ロッドは様々な方向に振られ、角度をつけられ、負荷をかけられます。キャストによって継ぎ目が緩んだり、ファイト時の捻れによって継ぎ目が回ってしまったりします。これを極力少なくしなければなりません。特に緩みは大切なブランクを飛ばしてしまったり、緩んだ部分での破損を引き起こします。実はこういった部分でも工夫がなされています。

しかし、あまりにズレを抑制してしまうと今度は固着して抜けなくなってしまいます。そればかりか、次に示すような破損リスクも増大します。これも相反する要素が求められる部分です。

5.局所的な負荷をうまく逃す

継ぎ目にはフェルールとブランク本体の接合部に様々なストレスがかかります。特に継ぎ目の境界部分は、フェルールとブランクが互いに負荷を与えあっており、折れやすいポイントになっています。この局所的な負荷をうまく逃すような構造が求められます。

ロッドメーカー各社の工夫

様々なメーカーが高機能なフェルールの開発に取り組んでいます。特に近年はパックロッドブームや輸送問題によるワンピースロッドの減少もあって、様々な工夫がなされています。

1.ダイワ Vジョイント

https://www.daiwa.com/jp/fishing/column/technology/contents/1188525_4201.html

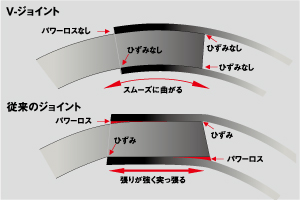

ダイワが近年採用するフェルール技術はVジョイントと呼ばれています。画像を見るとなんだかメッシュ状のシートを表面に貼ったように見えますが、要するに斜めの繊維で構成したカーボンシート(プリプレグ)を巻きつけています。縦横繊維を重ねた平織のシートを使ってるようなイメージ画像ですが、実際はわかりません。最新のVジョイントαのイメージ画像、およびダイワ(グローブライド)の特許出願を覗くかぎりは、いわゆる4軸カーボンの要領でフェルールの外側に斜め繊維のシートをクロスさせて巻いていると思われます。

この斜めの繊維を入れることで、竿は捻れ剛性を高めることができ、またよく曲がり粘り感が生まれます。ダイワはこれにより限られた径で十分な剛性を生み出しつつ良く曲がるフェルールを目指しているわけです。張りを出すだけなら縦繊維主体の方が軽いのですが、剛性は不足します。剛性があれば無理に固くする必要もなく、また短く作っても強度が出せるので結果的に軽く、曲がりもスムーズに作れるのでしょう。

おそらくはブランクに採用される斜め繊維(X45と呼ばれる)よりも同じか多めに使っていると思われます。

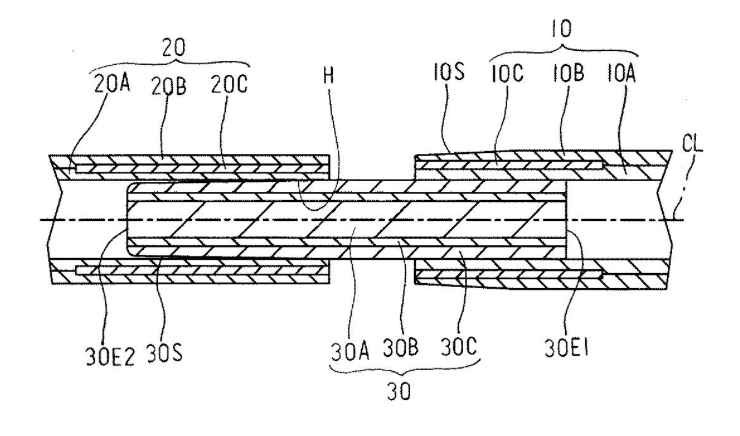

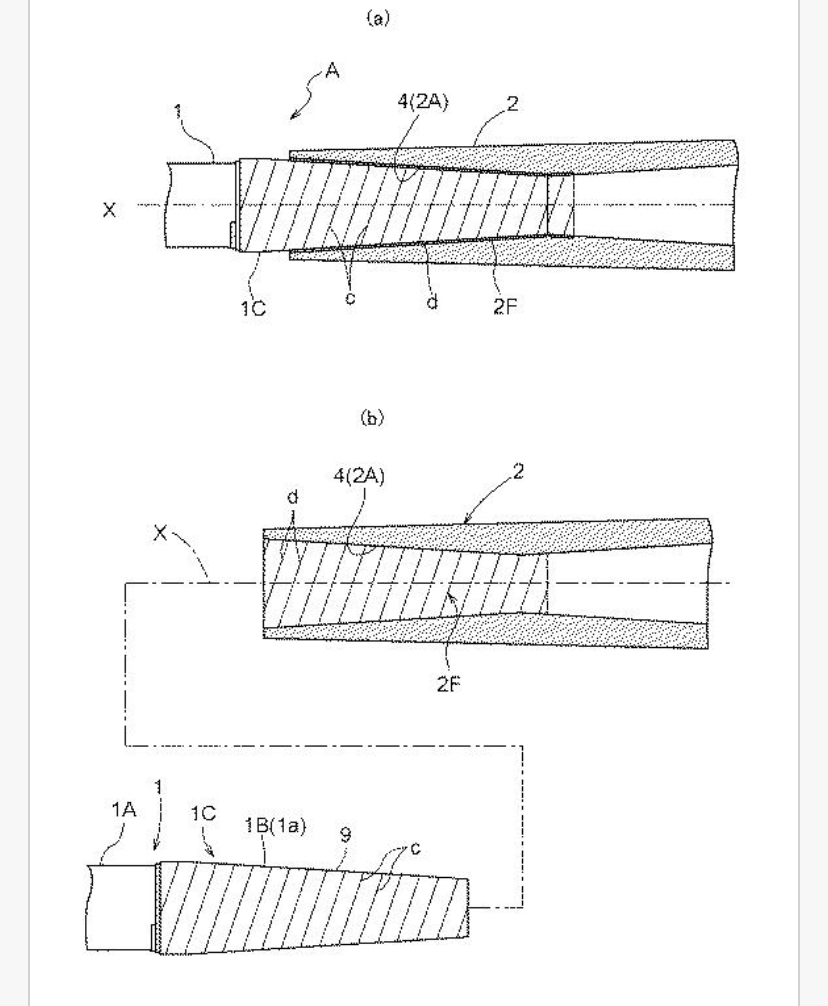

上の図で見ると、フェルールだけでなくブランク本体の継ぎ目周辺も斜め繊維で補強していますね。

他にもダイワ(グローブライド)の特許出願を読んでみると、ソリッド芯に斜め繊維を巻いたハイブリッド構造で張りと剛性を最適に調整する方法や、ブランク本体の継ぎ目がフェルールに食い込まないよう継ぎ目の端っこだけ少しだけ浮かせる方法、継ぎ目の周辺だけ表面を細かく荒らして固着防止・ズレ防止・負荷分散を図る方法などが出ています。色々な工夫がされていますね。

2.シマノ アクティブフェルール スクリューロックジョイント他

シマノではアクティブフェルールと呼ばれるフェルール技術を謳っています。ただ詳細はわかりません。シマノの特許を検索すると、フェルールの前後にスパイラルXを採用したり、フェルール自体の中で剛性を変化させてアクションを綺麗に出す工夫などが見られます。おそらくは様々なロッド製造技術を複合して強くスムーズな継ぎをつくっているということでしょう。

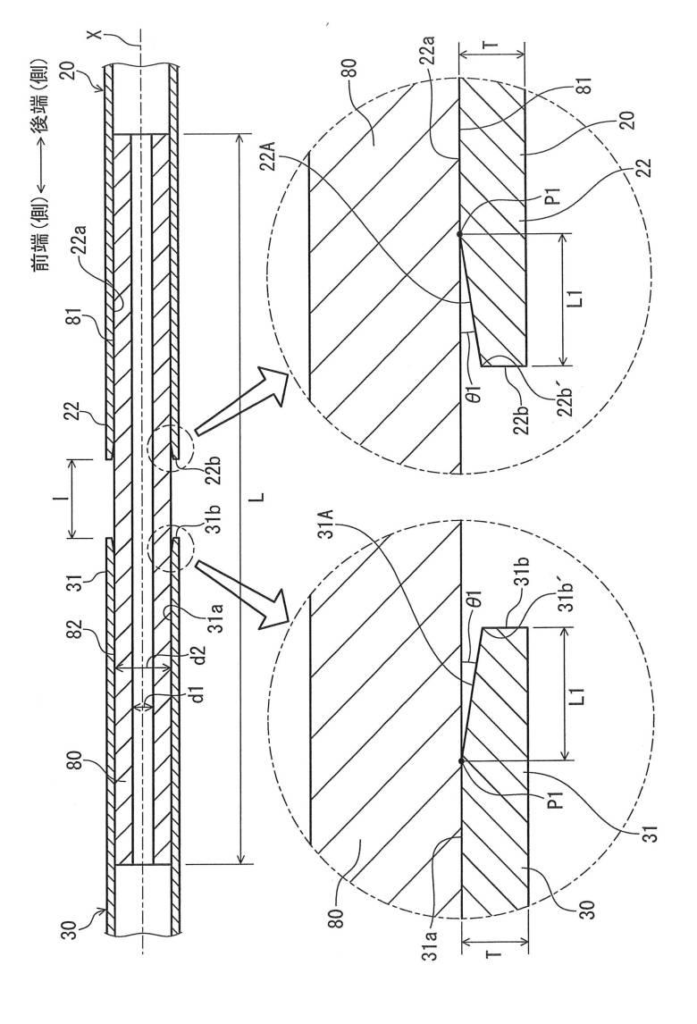

シマノで特筆すべき点は、フェルールの表面やブランク本体の内側表面に微細な凹凸を持たせる技術が多く特許出願されている点です。凹凸をうまく活かして、挿し込みやすさ、抜けにくさ、負荷の分散を図っています。そのうちの一つ、スクリューロックジョイントをご紹介します。

※どちらかというと並継に採用される技術と思われますが、面白いので!

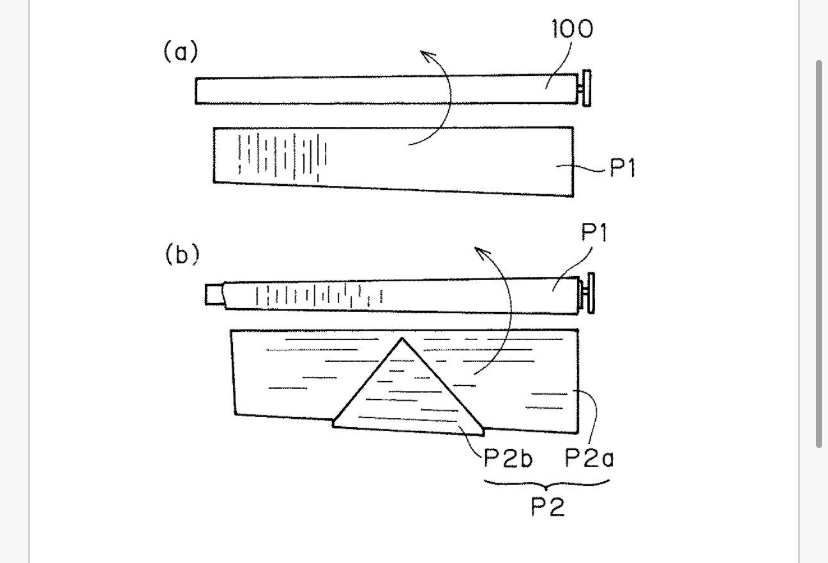

これは継ぎ目を挿し込んだあと、30°ほど捻ることで継ぎ目が抜けにくくするというものです。最初この宣伝を見た時は無理やりネジ山でもつくってるのかと思いましたが、ちゃんと特許出願されてました。

上画像のネジ山のように書かれているのは、カーボン繊維の方向を示しております。挿入部分でこの繊維角度をオス側メス側とも同じ角度になるように配置しており、これが微細なネジ山のような効果をもたらします。本当のネジ山を切るなんていう極めて難しい加工を施さず、シートの巻き方だけで緩みを防止しつつ、抜くのも簡単という優れた方式です。ただいずれは摩耗して効果が弱まるかもしれませんね。

3.様々な外殻補強シート

その他よく行われる補強構造として、フェルールの外側に何かしら網目状などのシートを巻くことで強度を出しているものがあります。その一部をご紹介していきましょう。

<平織カーボン・横材>

これは平織のカーボンを巻いております。見た目にも美しいですが、潰れや裂けの補強にもなっていると思います。

画像は印籠継ではありませんが、よく表面がまだら模様のようになっている竿を見かけるかと思います。これは横材と呼ばれる補強構造が巻かれているために出る模様であり、印籠に使われている場合もあります。(いやもしかしてこれに限ってはハイパワーXのテープが削れた模様?すいません印籠に使われてる良い写真がないです…。)

<グラススクリム>

少し白っぽいメッシュ状の模様。グラススクリムと呼ばれる極薄のメッシュ状グラスシートを被せています。(のはずです。)カーボン繊維の剥離を押さえる高強度材料です。これはブランク本体の内側にも良く使われます。

<アラミドヴェール>

アラミド補強を得意とするレジットデザイン社のロッドの一部に、フェルールにもアラミド補強を用いたものがあります。不織布のようにアラミド繊維が編まれたシートを巻き付けてあり、強度と粘りを生み出しているとのことです。こういったオリジナル性のある技術はいいですね。

4.モーリスグラファイトワークス

ロッドビルダーの神と称される安達氏の設計・ネーム入れによるシリーズです。モデルによっては氏自らガイド手曲げなどの加工をされているとか。

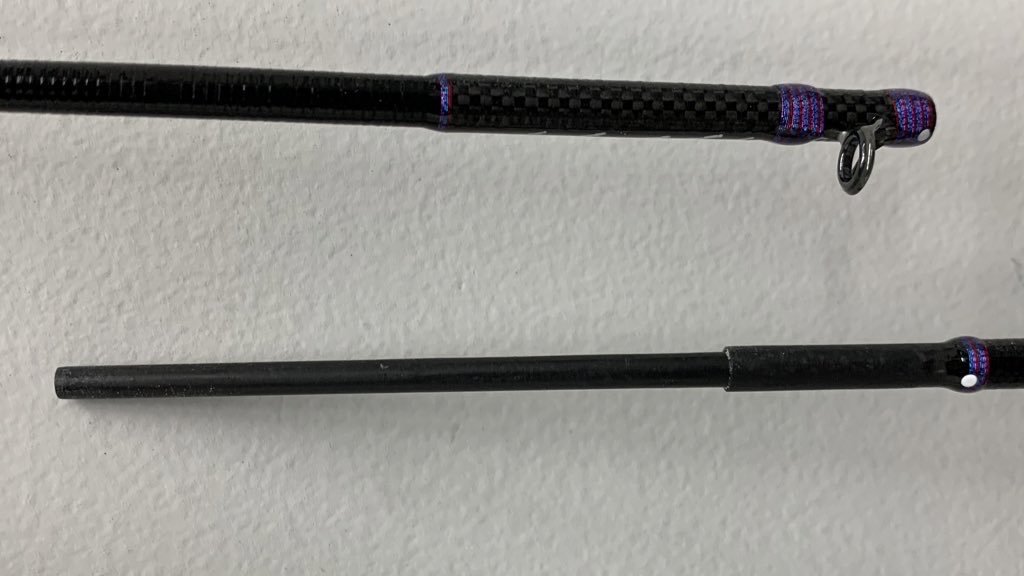

あらゆる変態的(誉め言葉)設計がなされているシリーズですが、2020年末発売のSTB-101EXはグラス+高弾性カーボンコンポジットが採用されています。この穂先部の印籠が実に複雑で、フェルールが2段式(画像下ブランク)になっています。メス側も外側にカーボンパイプを被せてあり、非常に複雑な構造です。

グラス素材の弱さを克服しつつ、しかも張りを補うという攻撃的な発想です。ただの継ぎ構造にとどまらず、ロッドの性能アップを狙うという凄い設計になっています。

ここにご紹介したのはあくまで一部であり、ロッドの技術開発の歴史において様々な取り組みがなされてきました。

その多くは製造段階から工夫されているものであり、素人ビルドで全てを真似することはできません。しかし、どういった事を意識すべきか、どういった方法があるかを知っていれば、個人でも工夫は可能です。

…個人利用であれば真似しても怒られませんしね(笑)

次回は私が実際に印籠継を製作する場合にどのような工夫をしているか、そして他の継ぎ方式におけるメーカーの工夫をご紹介していきます。

その他の関連記事は以下に貼っておきます。

ロッドの径と張りの強さに関する記事はこちら↓

印籠継はどこにどのような負荷がかかるのかメカニズムを解説↓

実践してみよう!

ディスカッション

コメント一覧

まだ、コメントがありません